La presse à injecter est traditionnellement composée d’un moule, avec une partie fixée sur la machine et une partie mobile, destinée à libérer la pièce. Particulièrement utilisé dans le domaine de la sous-traitance, il est amené à jouer différents rôles tout au long de l’opération.

Les fonctions du moule lors de l’injection plastique, à ne pas confondre avec le thermoformage, sont au nombre de 5. Tour d’horizon de ces fonctionnalités.

La fonction mise en forme

La forme définitive de la pièce à produire lors d’une injection plastique est creusée dans un moule, généralement réalisé en acier, qui est alors divisé en deux, au niveau du plan de joint : d’un côté, le bloc « empreinte fixe » ; de l’autre, le bloc « empreinte mobile »

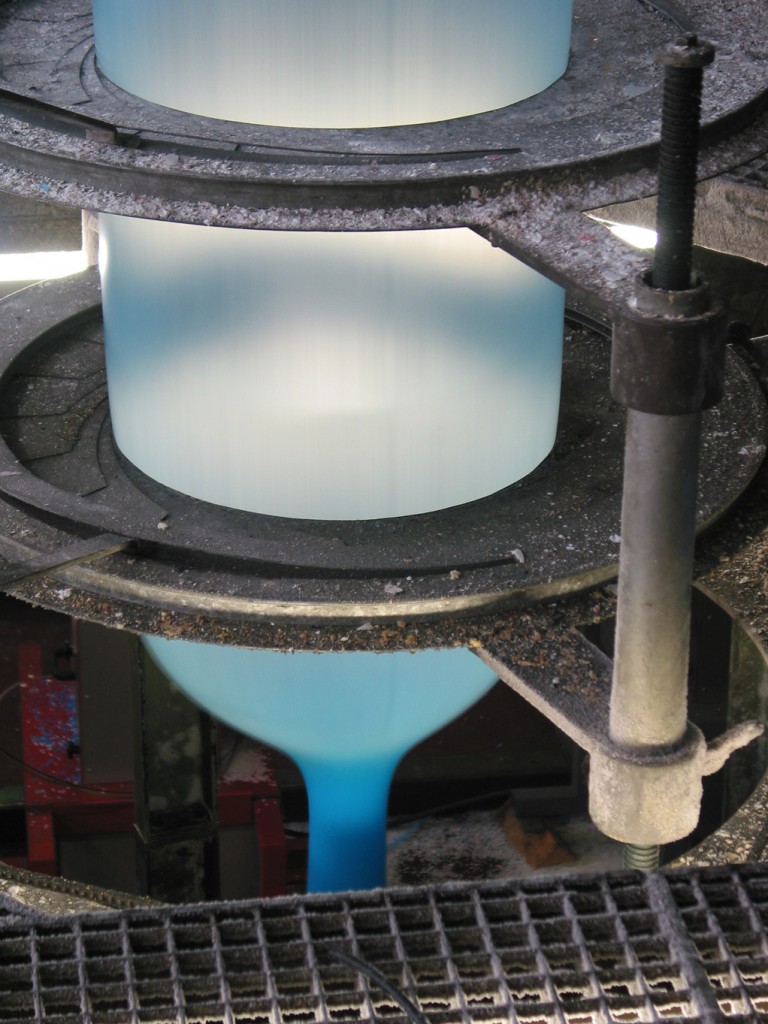

La fonction alimentation

Le plastique est alors acheminé, de la buse d’injection à l’empreinte, via un canal d’alimentation. Ce dernier, en mode standard, est placé dans la plaque du moule et nécessite un démoulage, après chaque injection. En mode sans déchets ou canaux chauds, il est chauffé séparément de l’outillage et correctement isolé, pour ne pas perdre de matière dans le processus.

La fonction régulation

Pour mieux contrôler la solidification du polymère, un liquide caloporteur (capable de transporter la chaleur) est envoyé dans le moule, à travers des canaux percés. Il peut s’agir d’eau pour les températures faibles, d’eau pressurisée (de 100 °C à 180 °C) ou d’huiles, pour les fortes températures (250 °C).

La fonction refroidissement de la pièce

Nécessaire pour assurer la qualité de la pièce (esthétique et dimensionnelle), le dispositif de refroidissement est un moyen de contrôler la température des empreintes et des autres éléments de la presse à injecter. Et notamment, celle de la paroi des empreintes, absolument primordiale pour réussir la phase suivante.

La fonction éjection

Pour évacuer correctement la pièce réalisée, il est possible de faire appel aux éjecteurs ou aux plaques dévétisseuses. Les premiers s’avèrent être des barres métalliques cylindriques, responsables de marques inesthétiques sur une partie de la pièce, traditionnellement cachée, au moment de l’utilisation. L’action des plaques dévétisseuses est, quant à elle, invisible, mais le recours à cette méthode nécessite que les bords de la pièce soient sur le même plan.

En général, les entreprises qui fabriquent des articles en plastiques ne prennent pas des commandes de petit volume. Je me demande alors si les moules sont vraiment si cher que ça ? !!