Sous-traitance Fonderie

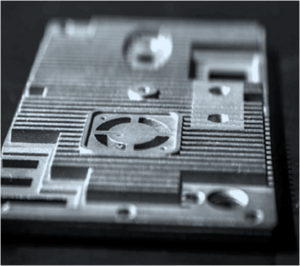

Drimex propose les services de sous-traitants spécialisés en fonderie. Suivant les techniques de fonderie utilisées (cire perdue, sable, coquille, fonderie sous pression), le poids unitaire des pièces que nous pouvons produire varie allant de quelques grammes à plusieurs centaines de kg.

Drimex vous propose la sous-traitance des types de fonderie suivantes : la fonderie aluminium, la fonderie acier et la fonderie de fonte.

Les différentes techniques de fonderie prises en charge par Drimex

Fonderie sable et coquille

Après la réalisation d’un moule, le procédé de fonderie coquille et sable consiste à couler le métal porté à l’état liquide par simple gravité. Suite à la solidification de l’alliage, la pièce est extraite du moule puis elle est débarrassée des masselottes nécessaires à la coulée.

Le moule est constitué d’un matériau réfractaire, le plus souvent en sable. En fonction du type de liants utilisés et des moyens de production, on peut couler des pièces de tout poids pouvant aller jusqu’à plus de 100 tonnes. Le moule peut également être métallique (coquille). Dans ce cas, il est utilisé pour des fabrications d’au moins 5 000 pièces avec des masses allant de quelques grammes à 10 kg.

Le moulage en coquille offre quant à lui plusieurs avantages : grande précision, rigidité de l’empreinte et conductibilité thermique élevée pour n’en citer que quelques uns.

Fonderie sous pression

La fonderie sous pression d’aluminium utilise un moule métallique qui a comme particularité d’avoir un remplissage par injection à grande vitesse ainsi qu’une solidification sous forte pression. On force le métal liquide à s’introduire dans un moule métallique sous une forte pression afin d’obtenir des pièces en très grande série de quelques grammes à plus de 5 kg.

Nous disposons de différentes machines en fonction de la taille de la pièce à réaliser. Pour l’aluminium par exemple, nous utilisons une machine dite “à chambre froide”. Dans ce cas, le métal liquide est versé dans un conteneur métallique puis, dans un second temps, est injecté dans l’empreinte sous des pressions atteignant en moyenne 1 000 bars. Pour le zamak on parlera de chambre chaude.

Fonderie en cire perdue

Le procédé de fonderie en cire perdue consiste à couler une cire spéciale qui en se solidifiant prend la forme exacte de la pièce à fabriquer. Une fois le modèle en cire réalisé, il est trempé plusieurs fois dans un bain pâteux (appelé barbotine) qui en séchant forme une sorte de “carapace” autour du modèle en cire.

Le tout est porté à une température supérieure à 100°C. La cire fond et laisse alors place à une cavité dans laquelle sera coulé le métal en fusion. Après refroidissement, le moule sans joint est détruit et laisse apparaître une pièce métallique identique en tous points au modèle initial.

Ce procédé permet de réaliser des pièces de grande précision. De plus, notons que la cire est recyclable.

Matières mises en oeuvre pour la sous-traitance de la fonderie

- acier ;

- aluminium ;

- fontes toutes nuances ;

- zamak ;

- bronze.

Moyens de production pour la sous-traitance de la fonderie

- fonderie cire perdue ;

- moyens de fonderie coquille, sable ;

- presses de fonderie sous pression jusqu’à 1 500 tonnes ;

- moyens de parachèvement et d’usinage.

Moyens de contrôle pour la sous-traitance de la fonderie

- laboratoire de métrologie ;

- tridimensionnelle ;

- laboratoire de contrôles métallurgiques ;

- métrologie 3D ;

- ressuage.