Le Contrôle Non Destructif (CND) s’applique dans l’ensemble des secteurs industriels et se traduit concrètement par un ensemble d’applications extrêmement variées. En voici quelques exemples.

Le contrôle des assemblages boulonnés

S’il est possible de recourir à la clé dynamométrique pour vérifier le couple de serrage des vis et des écrous, la méthode par ultrason offre des résultats plus précis en tant que méthode de contrôle non destructif. Elle se mesure par le temps de parcours de l’onde ultrasonore qui va transmettre les données, aboutissant au diagnostic. À noter que cette méthode nécessite tout de même une opération de calibrage au préalable, effectuée sur un boulon desserré afin de disposer d’une mesure de référence.

La surveillance de la corrosion

Dans le cadre d’une surveillance de la corrosion, la méthode de contrôle ultrasonore est à privilégier pour contrôler la qualité : extrêmement précise, elle permet de révéler les défauts aussi bien dans le volume de la matière que dans la surface. Avec l’imagerie TOFD (Time Of Flight Diffraction), on peut visualiser une coupe longitudinale de l’épaisseur sur un mètre de longueur. Conjuguée à un outillage de type « chariot », il est ainsi possible de cartographier l’état de la corrosion sur une plus grande distance.

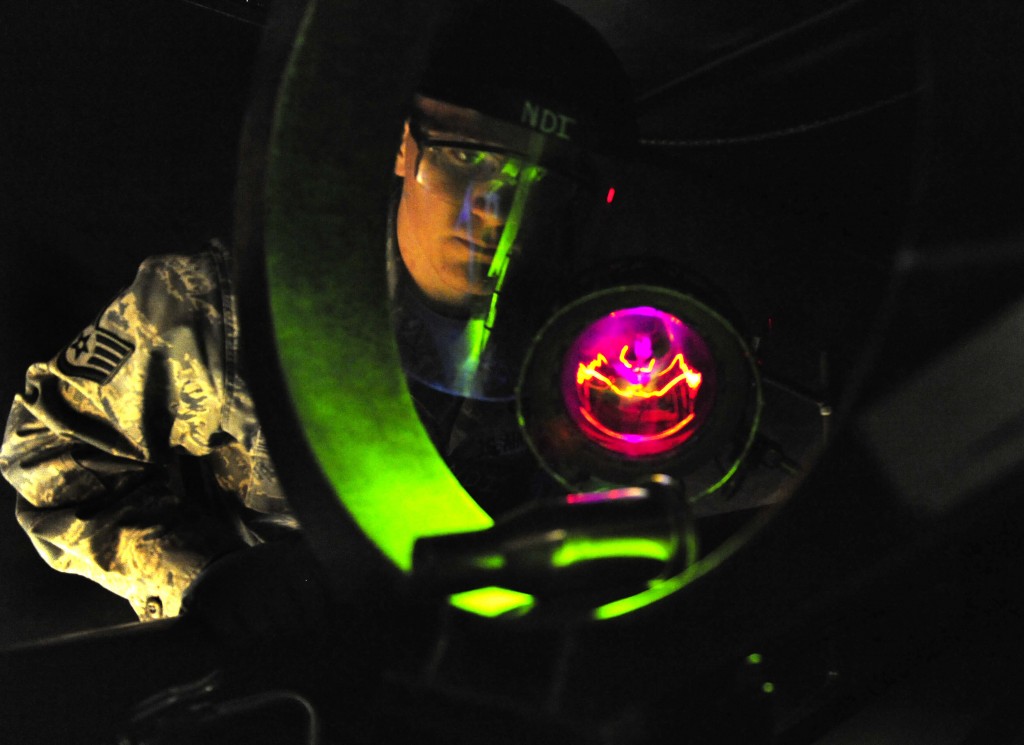

L’identification des métaux

Si l’identification des métaux a longtemps été uniquement visuelle, elle s’appuie désormais sur les résultats du spectromètre portatif. Après avoir utilisé la fluorescence X pour exciter le matériau avec des photons (issus des rayons X ou gamma), il ne reste plus qu’à observer le spectre de fluorescence pour analyser et distinguer avec précision les différents métaux.

La caractérisation des polymères en cours de production

Pour contrôler la caractérisation des polymères en cours de production, la méthode privilégiée consiste à utiliser les ondes ultrasonores à basse énergie. En se propageant, elles acquièrent les caractéristiques reflétant les propriétés du matériau. Elles fournissent ainsi un grand nombre d’informations précieuses telles que la viscosité, la composition des alliages, la dispersion des additifs ou encore la masse moléculaire.